服务描述

主要功能:

测量颗粒的湿式比表面积

反映颗粒的分散与团簇行为

表征颗粒在液相中的分散性

研究颗粒表面的吸附与脱附

研究并指导浆料配方的开发

优点:

直接测量:悬浮液无需干燥

原位测量:悬浮液无需稀释

灵敏度高:对小颗粒更敏感

先验性少:对颗粒形状无假设

实时性好:测量时间小于5min

颗粒悬浮液通常包含固体颗粒与液体溶剂以及少量的添加剂,其中溶剂中的氢原子在磁场中会产生能级分裂,当施加一个特定频率的电磁波时就能激发氢原子发生核磁共振(NMR)现象。通过核磁共振分析仪器,能测量出悬浮液的核磁驰豫时间T和核磁驰豫率R(R=1/T)。

在颗粒悬浮液中,有一部分溶剂被吸附和束缚在颗粒的表面上,另一部分溶剂则是可自由移动的。这两部分溶剂分子由于运动状态的不同,它们的核磁驰豫时间差异很大,束缚液体的驰豫时间(Ts)很短,而自由液体的驰豫时间(Tb)很长。

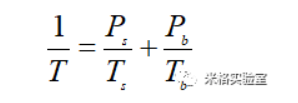

颗粒悬浮液整体的核磁驰豫时间则是由这两种溶剂分子的驰豫时间(Ts和Tb)以及它们各自所占的比例(Ps和Pb)所共同决定的,用下式来表示:

其中束缚液体所占比例与颗粒的固含量及比表面积有关。如果知道固含量,就能用上式推导计算出颗粒在悬浮液中的润湿比表面积。比表面积值与粒度大小成反比,比表面积能灵敏地反映颗粒大小的变化。此外,分散剂也会影响颗粒与溶剂的浸润性,因此通过比表面积还能研究和指导颗粒悬浮液的配方开发。

测试方法

第一步,取样5~10ML样品,放入试管中并插入到设备样品腔中。

第二步,选择扫描模式,开始扫描,几分钟后即可得到样品的弛豫时间T,每个样品重复测量三次取平均值为最终的测试结果。

第三步,测试结果分析。如果样品的固含量不变,而测试的目的只是为了对比不同样品之间的差异,那么只需要比较弛豫时间T,就能得到颗粒的粒度变化,弛豫时间越长的表示颗粒粒度越大,弛豫时间越短的表示颗粒粒度越小。

如果需要得到颗粒的湿比表面积值,则需要根据已知的固含量和颗粒密度等信息,再进行转换即可。

服务流程

根据用户的实际需求,协助制定测试方案。

根据测试方案,选择需要采集的样品系列。

将采集的样品密封保存并邮寄到公司进行测试。

对于只需要测试弛豫时间的样品,每个样品收费400元。

对于需要测试比表面积的样品,每个样品收费500元。

应用方向

颗粒研磨分散检测、检测颗粒在研磨中的粒度变化、检测颗粒在研磨中的分散情况。

核磁共振(NMR)尤其适合测量陶瓷浆料、电池浆料、研磨剂、水煤浆、涂料等浓稠分散体系。核磁共振不是光,它能完全穿透样品,具有许多独特的优势:无需稀释即可进行测量,并避免了与光学测量相关的遮光效应。由于测量的是颗粒的湿润比表面积,核磁共振对最小的颗粒特别敏感,因为它们对颗粒表面积的贡献最大。尽管核磁共振不直接测量粒度分布,但与直接测量粒度分布的光学方法相比,表面积测量对真实粒度分布更为敏感,因为小颗粒散射光强度较弱,使得用激光很难检测到它们。

配方开发及工艺优化、研究固体颗粒的浸润性与分散性、研究表面活性剂的选型及其用量研究生产工艺对配方稳定性影响、进行产品日常Quality Control。

颗粒在悬浮液中的浸润性及分散性,往往关系着颗粒悬浮液的配方稳定性和产品的性能。核磁共振方法能快速无损地检测颗粒悬浮液的原位性质,它通过核磁共振驰豫时间能反映出不同配方之间的差异性;研发人员根据颗粒在液相中的湿式比表面积变化,不仅可以研究颗粒的浸润性与分散性,研究活性剂和分散剂的选型,并优化其使用浓度;还可以研究温度、压力、酸碱度、研磨条件等对配方稳定性的影响等。因此,使用核磁共振技术不仅能大大提升配方研发的效率,还能优化生产工艺并显著改善经济效益。

项目介绍

样品要求

/

结果展示

石墨作为锂电池负极材料,需要与导电剂、粘结剂SBR以及其它添加剂CMC等混合在一起,再加上溶剂制备成负极浆料,才能涂覆在集流体上制备成电极。但是,在制备石墨负极浆料的过程中,经常会遇到:石墨沉降、粘度不稳定、浆料颗粒大、气泡多等诸多问题。负极浆料的性能很大程度上由石墨的分散性及吸附性决定,当石墨的浓度固定时,由不同比例的粘接剂SBR与分散剂CMC组成的配方会直接影响石墨材料的分散及吸附能力。尤其是当原材料的来源变化或质量发生波动时,或者需要改进浆料性能时,都需要重新对负极浆料配方进行研究。

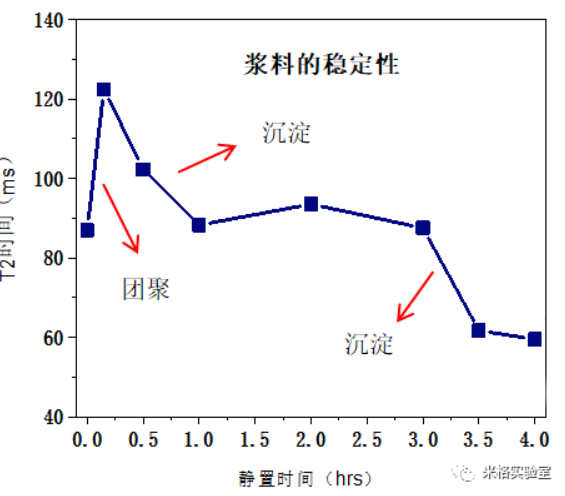

核磁共振能大大提高浆料配方的研发效率,每个样品的测量仅需要几分钟,并且无需对浆料进行稀释,就能无损且持续地检测浆料的性质。检测到的T2值(横向驰豫时间)反映了石墨在不同配方下的表面吸附能力强弱,其中T2值越大,吸附性越差,T2值越小,吸附性越好。此外,通过T2值随浆料静置时间的变化还能研究浆料的稳定性(如下图所示),稳定性好的浆料,T2值基本不随时间变化,而稳定性差的浆料,T2值的变化非常明显,T2值的变化反映了浆料内部颗粒的微观变化。

药物颗粒的研磨检测

目前,常用的粒度检测方法是激光法,它通过测量粒子散射光来确定粒子大小分布。在颗粒尺寸分析中隐含的假设是,由单个粒子衍射的光不受阻碍地到达光检测传感器。这一限制的实际结果是,必须在非常稀的条件下测量分散度,即浓度<0.1%。而研磨过程是在粒子浓度很高(为激光衍射测量成功的数百倍)的情况下进行的,因此,为了进行准确的测量,样品必须被显著稀释。即使是在稀释的条件下,大颗粒也能掩盖小颗粒发出的衍射光。此外,小颗粒散射的光被衍射成更大的角度,与大颗粒相比,光的强度大大降低。因此,用激光衍射法检测研磨材料中是否存在细粒是一项非常具有挑战性的工作。

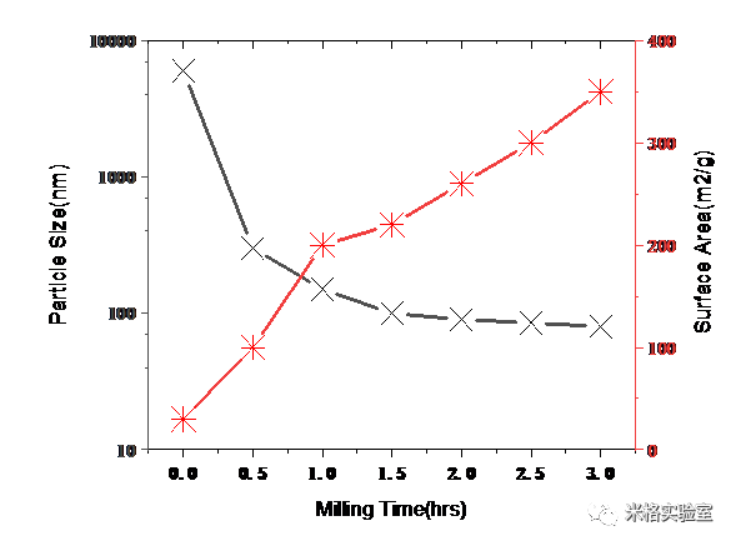

用核磁共振方法来测量颗粒的湿式表面积能克服激光衍射法固有的许多测量限制。与大颗粒相比,小颗粒所占总表面积的比例要高得多。由于大颗粒对表面积测量的灵敏度没有影响,因此,核磁共振测量对小颗粒存在的比例非常敏感。下面的数据是将核磁共振法测量的湿式比表面积与激光衍射测量的粒度与研磨时间的变化进行比较。虽然在30分钟的研磨时间后,粒度测量的结果似乎已经趋于平稳,但比表面积测量证实了该药物原料药的粒度随研磨时间的增加仍在不断减小。

微信扫码直接开聊

关注我们

绑定微信时刻了解进展

绑定微信时刻了解进展